As peças fundidas com alto teor de cromo do britador de impacto são suscetíveis à corrosão quando trabalham em um ambiente úmido, ácido ou alcalino?

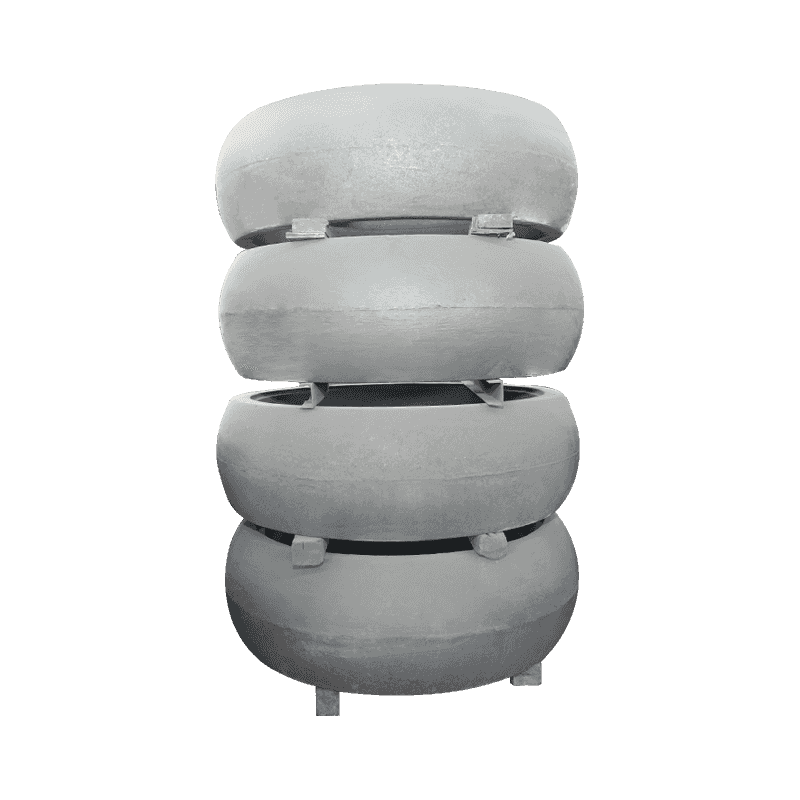

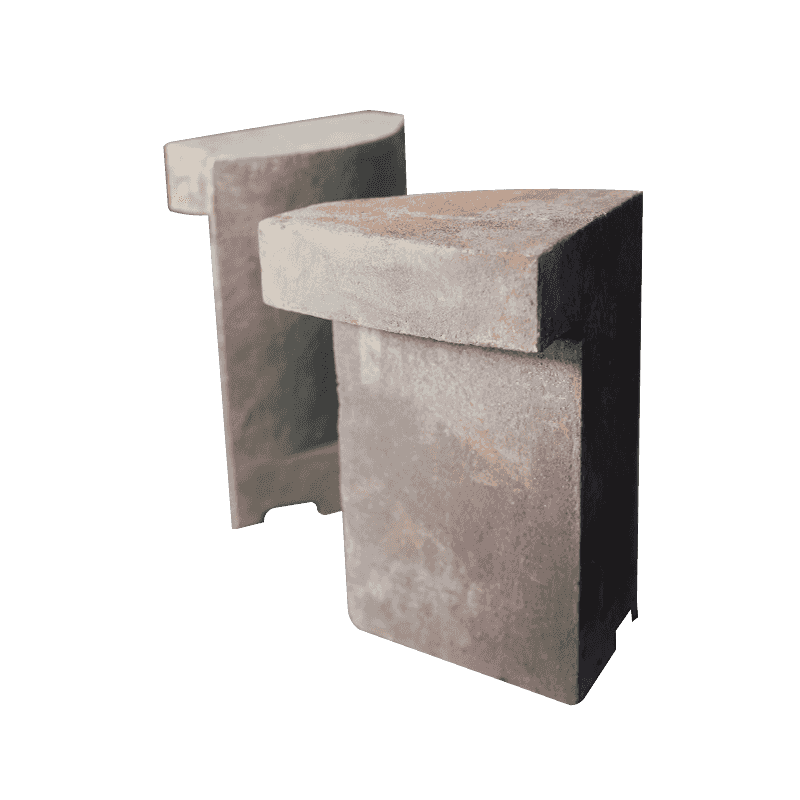

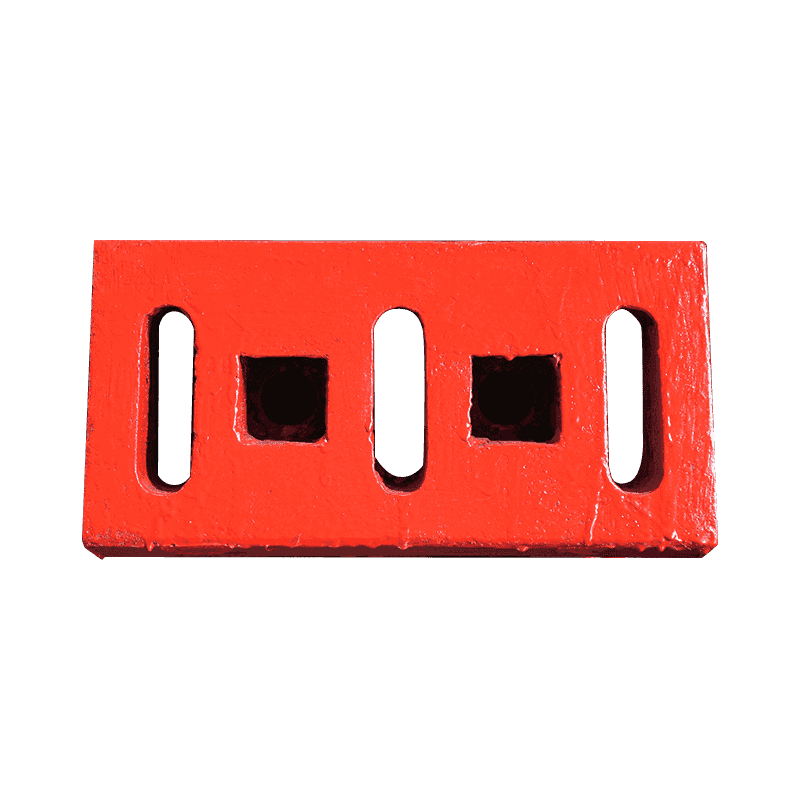

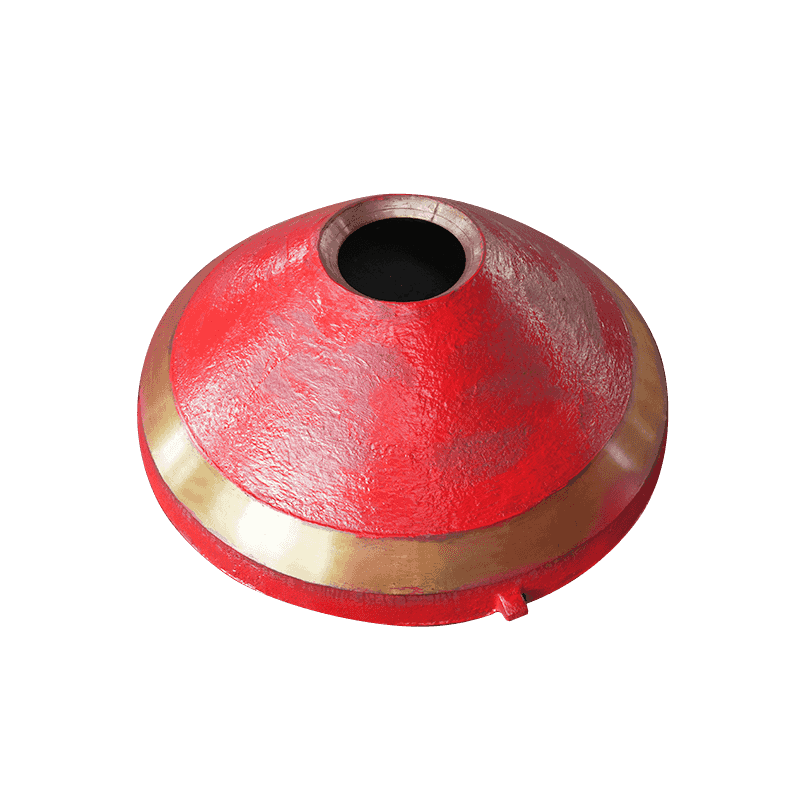

Fundições de alto cromo do britador de impacto são usados principalmente para peças que suportam impacto em alta velocidade e atrito de material, como martelos de placa, revestimentos de impacto e revestimentos laterais. A resistência ao desgaste e ao impacto dessas peças é particularmente crítica na britagem de minérios duros e de alta resistência. No entanto, além das propriedades mecânicas, as peças fundidas com alto teor de cromo enfrentam outro problema comum, mas facilmente esquecido em ambientes de uso real, ou seja, a corrosão. Especialmente em ambientes de trabalho úmidos com presença de substâncias ácidas e alcalinas, a corrosão pode ter um impacto profundo na vida útil do equipamento e na estabilidade operacional.

Uma das principais características das peças fundidas com alto teor de cromo é a composição da liga rica em cromo. O cromo tem vantagens na melhoria da resistência ao desgaste do metal, mas ao mesmo tempo também desempenha um papel positivo na resistência à corrosão. O cromo forma uma densa película de óxido na superfície do material, que ajuda a bloquear a erosão da umidade e de substâncias ácidas e alcalinas. Contudo, a estabilidade desta camada protetora depende da continuidade e do equilíbrio das condições ambientais. Em um ambiente com alta umidade ou névoa, se a concentração de componentes ácidos e alcalinos for alta, ou se houver meios corrosivos como sal e lama, a película protetora na superfície do metal pode ser destruída, causando corrosão local ou mesmo corrosão.

Na operação de britagem, alguns britadores de impacto precisam processar minério ou resíduos de construção com água, que muitas vezes contém uma certa quantidade de cloretos, sulfetos e outros fatores corrosivos. Esses componentes reagem quimicamente com a superfície das peças fundidas com alto teor de cromo durante o processo de britagem, o que pode facilmente enfraquecer a estrutura densa da superfície. Ao mesmo tempo, é mais provável que a superfície do metal se torne uma fonte de corrosão em áreas com força irregular ou microfissuras, expandindo-se gradualmente para formar danos profundos por corrosão. Isto não só reduzirá a vida útil da peça fundida, mas também poderá causar riscos de segurança, como instabilidade estrutural ou fratura durante a operação.

Em ambientes ácidos ou alcalinos, o desempenho das peças fundidas com alto teor de cromo também será desafiado. Embora o próprio cromo tenha uma certa resistência à corrosão, a estabilidade do filme de óxido de cromo diminuirá quando o valor do pH do ambiente se desviar da neutralidade ou houver um meio redox forte. Em um ambiente ácido, a corrosão geralmente se manifesta como corrosão uniforme ou formação de poços de corrosão, enquanto em um ambiente alcalino, a corrosão intergranular é propensa a ocorrer. Especialmente em cenários de mineração ou britagem química de alta temperatura e alta umidade, a aceleração desse efeito de corrosão será mais óbvia.

A fim de aliviar o problema da corrosão, os fabricantes geralmente combinam processos específicos de tratamento térmico ao produzir peças fundidas com alto teor de cromo para tornar a estrutura interna das peças fundidas mais densa e reduzir a porosidade, melhorando assim sua resistência geral à corrosão. Além disso, sua resistência à corrosão química pode ser melhorada pela adição de elementos de liga adequados, como níquel e molibdênio. Algumas peças fundidas também passarão por pulverização superficial antes de saírem da fábrica, como a pulverização de uma camada anticorrosiva ou o uso de um processo de galvanoplastia para bloquear ainda mais a intrusão de meios corrosivos externos.

Na utilização real, é também particularmente importante reforçar a manutenção e monitorização diária dos equipamentos. Por exemplo, o desligamento prolongado e o acúmulo de água devem ser evitados tanto quanto possível para manter o equipamento seco; se o objeto de britagem contiver uma grande quantidade de substâncias ácidas e alcalinas, a condição da superfície da peça fundida com alto teor de cromo deve ser limpa e verificada regularmente e pulverizada ou substituída, se necessário. Para algumas condições especiais de trabalho, também é possível considerar o uso de materiais de liga com níveis mais elevados de resistência à corrosão, ou o uso de projetos de equipamentos com boas estruturas de vedação para reduzir os riscos de corrosão na fonte.