Como as peças fundidas com alto teor de cromo podem se tornar multiplicadores de desempenho para britadores de impacto verticais?

O surgimento de peças fundidas em liga de alto cromo mudou completamente esta situação. Com sua dureza ultra-alta, excelente resistência ao desgaste e resistência ao impacto, triturador de impacto de eixo vertical fundições de alto cromo não apenas prolonga significativamente a vida útil do equipamento, mas também melhora significativamente a eficiência da britagem e reduz os custos operacionais. Este artigo se aprofundará nas vantagens materiais das peças fundidas com alto cromo do britador de impacto de eixo vertical e nos benefícios práticos trazidos pelo design otimizado, ajudando os usuários a entender por que ele se tornou um "multiplicador de desempenho" para britadores de impacto verticais.

Por que as peças fundidas de alto cromo do britador de impacto de eixo vertical podem melhorar significativamente o desempenho do equipamento?

Principais vantagens dos materiais de liga com alto teor de cromo

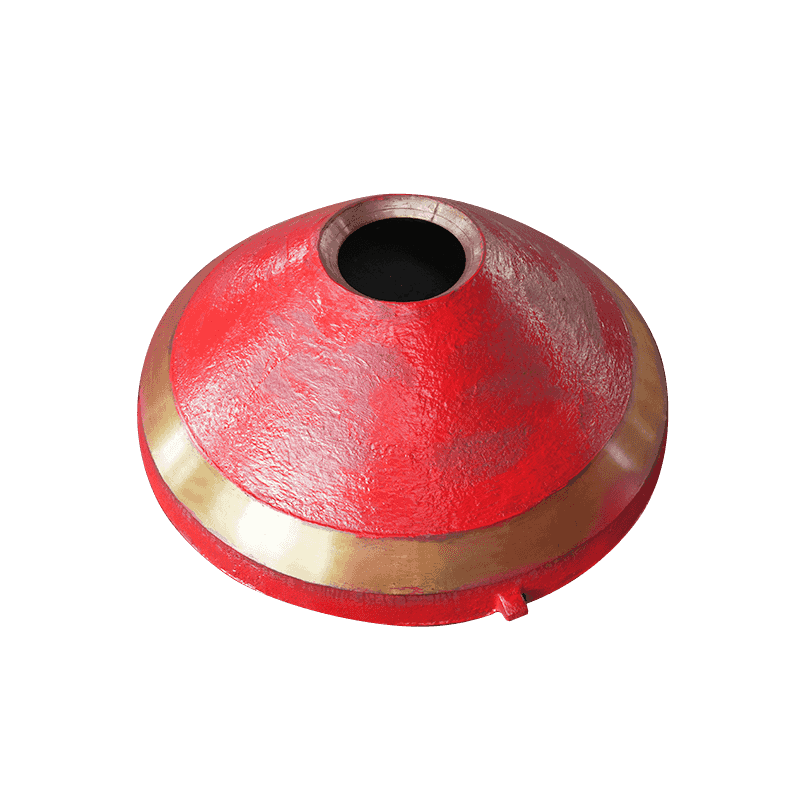

O princípio de funcionamento do britador de impacto vertical determina que seus componentes principais devem resistir ao teste duplo de impacto em alta velocidade e desgaste severo. Fundições com alto teor de cromo (geralmente contendo 20% -30% de cromo) têm as seguintes características principais em comparação com aço com alto teor de manganês comum ou peças fundidas de baixa liga:

Dureza ultra alta, maior resistência ao desgaste em 3-5 vezes: A dureza da liga de alto cromo pode atingir HRC58-65, muito superior ao HRC45-50 dos materiais comuns. Ao triturar materiais de alta dureza, como granito e basalto, a taxa de desgaste é significativamente reduzida e a vida útil é prolongada em mais de três vezes.

Excelente resistência ao impacto e redução de fraturas acidentais: As peças fundidas com alto teor de cromo passam por processos especiais de tratamento térmico para manter alta dureza e ao mesmo tempo possuir boa tenacidade, evitando fraturas frágeis sob impacto em alta velocidade. Por exemplo, após a adoção de sapatas de britagem de liga com alto teor de cromo em uma linha de produção de mineração, a taxa de danos acidentais diminuiu 80%, reduzindo significativamente o tempo de inatividade para manutenção.

Desempenho inicial estável e custos de manutenção reduzidos: Os materiais comuns experimentam um rápido declínio no desempenho após o desgaste, resultando na redução da eficiência de britagem e no aumento do consumo de energia. As peças fundidas com alto teor de cromo mantêm um efeito de britagem estável durante todo o seu ciclo de vida, garantindo que o equipamento esteja sempre em um estado eficiente e reduzindo o consumo de energia em 10% -15% por tonelada.

Como a otimização do design pode trazer maiores benefícios?

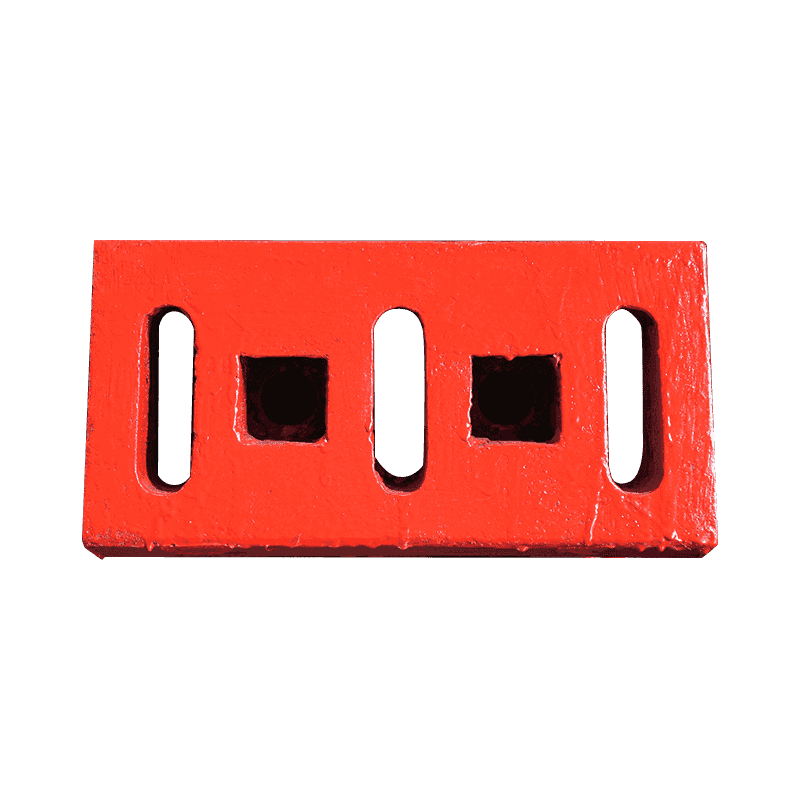

Além das vantagens do próprio material, as modernas peças fundidas com alto teor de cromo melhoram ainda mais o desempenho abrangente dos britadores de impacto verticais por meio da otimização estrutural de precisão e do design modular.

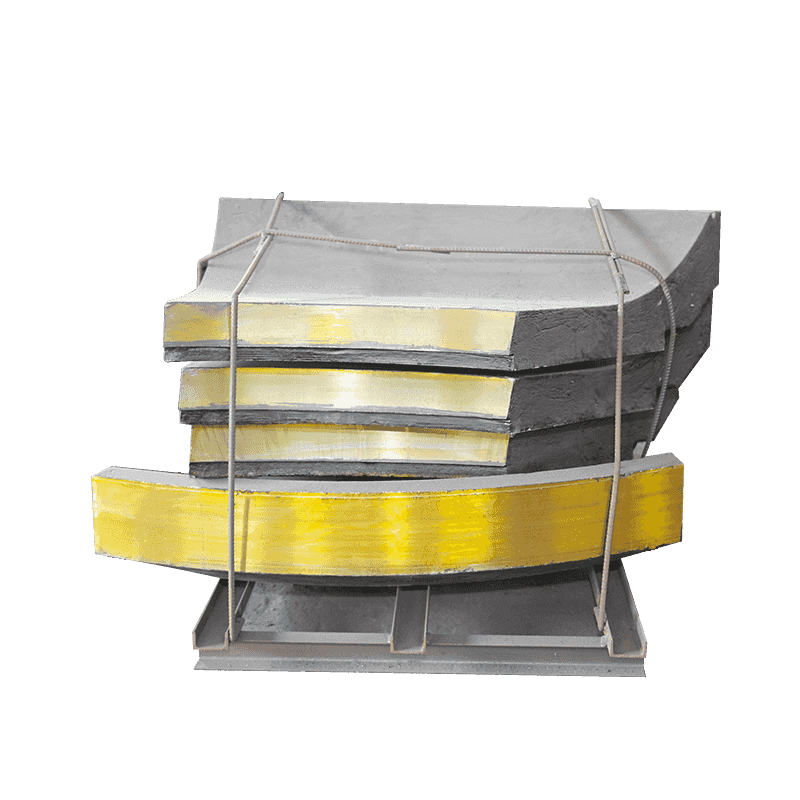

Design simplificado: reduz a resistência e melhora a eficiência de britagem

As peças fundidas tradicionais têm uma estrutura simples e são propensas a turbulência durante o fluxo do material, resultando em maior perda de energia. As peças fundidas otimizadas com alto cromo adotam um design aerodinâmico, fazendo com que o material passe pela câmara de britagem de maneira mais suave e reduzindo colisões ineficazes, aumentando assim a eficiência de britagem em 15% -30% e reduzindo a vibração e o ruído do equipamento.

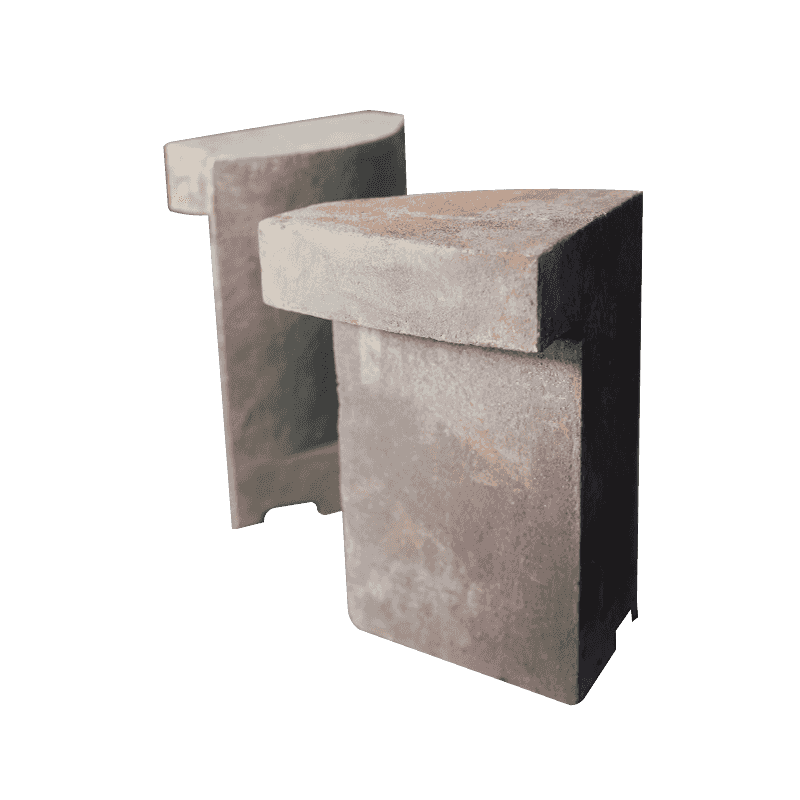

Aprimoramento da textura da superfície: aumenta o efeito de esmagamento e melhora o formato das partículas

A superfície de esmagamento das peças fundidas com alto cromo é tratada com texturas especiais (como desenhos ondulados e serrilhados), que podem "morder" o material de forma mais eficaz e melhorar o efeito de esmagamento por impacto. Os dados de teste reais de uma fábrica de cimento mostram que a excelente taxa de formato das partículas de areia e cascalho acabados aumentou de 90% para 98%, e as partículas em forma de agulha diminuíram 50%, o que está mais de acordo com os requisitos de agregados de concreto de alto padrão.

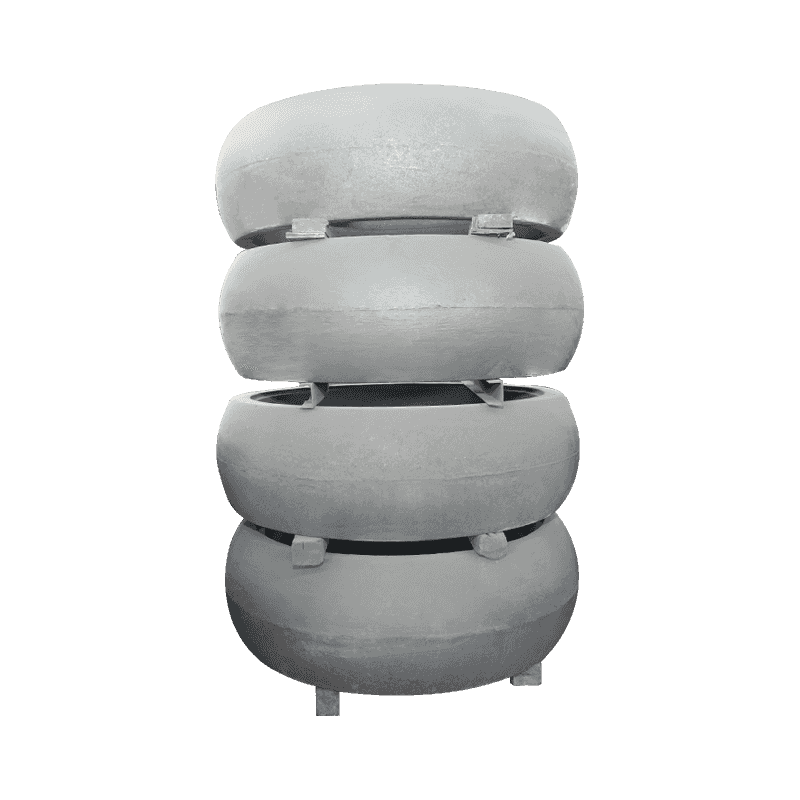

Design modular: substituição rápida, reduzindo perdas por tempo de inatividade

A substituição do revestimento integral tradicional leva várias horas, enquanto as fundições modernas de alto cromo adotam um design de combinação modular, que pode alcançar: substituição de peça única sem a necessidade de desmontagem geral, redução do tempo de manutenção em 70% (de 4 horas para 1 hora) e redução dos custos de estoque de peças sobressalentes em 30% (é necessário apenas reservar módulos vulneráveis).